Una de las primeras grandes preguntas que surjen al comenzar en la impresión 3D es: ¿Cuanto cuesta realizar una pieza en 3D? Pues bien, vamos a intentar explicar los principales costes que deben imputarse a la impresión de una pieza para calcular su coste de impesión real.

Valor del filamneto

El primer coste que se nos viene a la cabeza siempre es el coste del filamento, el cuál lo podremos definir sabiendo los gramos de material empleados. Esto se puede definir o bien calculando los metros de filamento consumidos teniendo en cuenta la densidad del filamento (los proyecta el software de generación de archivos de impresión 3D) ; o bien; pesando la pieza con todos los soportes y demás al retirarla de la base de la impresora 3D.

Amortización de la impresora 3D

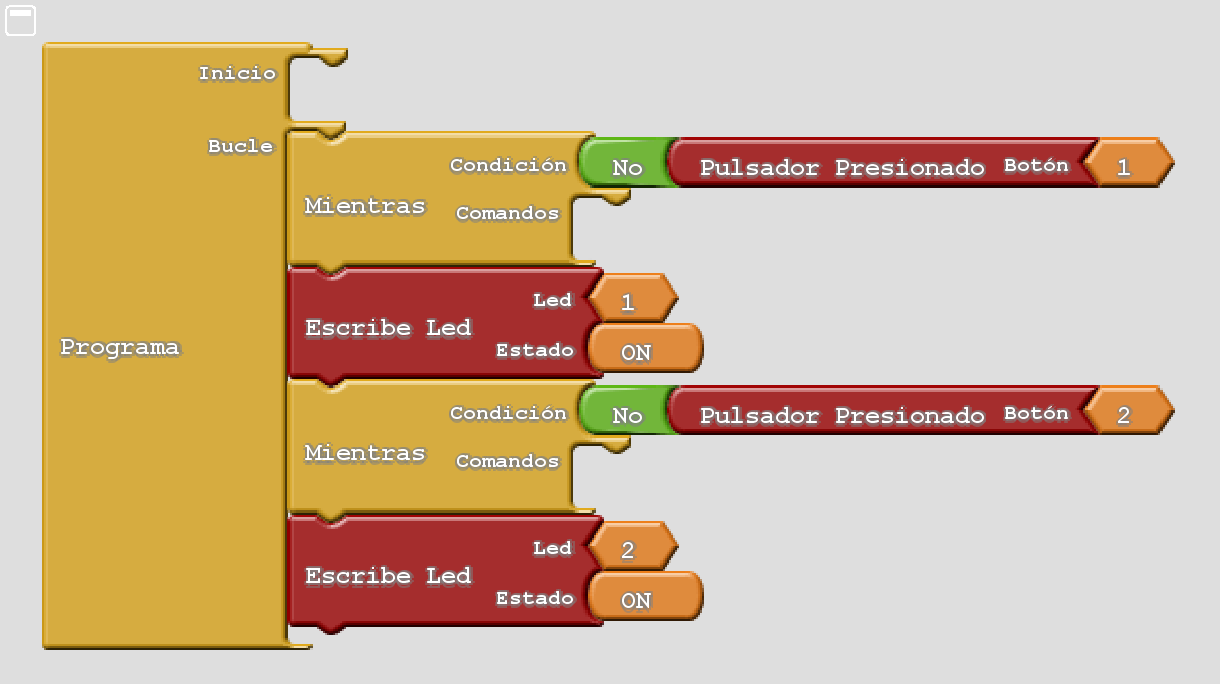

El otro gran coste que hay que imputar a las piezas es la amortización de la impresora 3D ya que se tendría que recuperar el coste de la impresora 3D en un plazo inferior a la vida esperada de la impresora 3D. Se podría amortizar por tiempo fijo o por horas de uso. Un plazo razonable por tiempo para una impresora con un uso medio (5h/día) sería de dos a tres años. Además en este plazo es posible que tecnológicamente el equipo quede ligeramente desfasado. Además se debe considerar las repaciones que para un uso medio de la impresora 3D durante el plazo de amortización anteriormente considerardo se puede considerar por norma general que va a ser de un 10% del precio de la impresora 3D. Por tanto se deberá sacar los €/hora de la amortización de la impresora 3D y así repercutirlo a la pieza final. El tiempo de impresión de una pieza además del propio volumen de la pieza depende de la resolución de impresión elegida así como del propio relleno interno de la pieza. En ambos casos es directamente proporcional.

Impresiones fallidas

Otro gran coste que la mayoría de los usuarios de impresión 3D ignora es el coste de la no calidad o también llamado coste de las impresiones fallidas. Bien sea porque aparece durante la impresión efecto warping, efecto cracking, o porque se va la corriente y no dispones de un SAI (Sistema de alimentación ininterrumpida), o incluso porque habías diseñado mal la pieza. Cuando se presupuesta no se sabe si va ha haber costes de no calidad pero siempre se debe considerar para cubrir los posibles fallos.

Preparación y post-procesado

Otros costes a considerar son los de preparación y post-procesado. Aquí entran por ejemplo las lacas (Media=0.5cm3/impresión) o láminas antiwarping, los lubricantes, los productos de acabado así como el propio tiempo de post-procesado y supervisión (sacar soportes, lijar, pulir, pintar, etc).

A mayores está el consumo de electricidad que en impresoras 3D es de sobre 225W (0.225 KW) y el coste medio de la electricidad en España actualmente es de 0.12 €/KW. Por otra parte están los costes de software si bien existen programas básicos del entorno open source que permite imprimir en 3D sin ningún coste. Este punto ya depende de cada usuario en función del software empleado.

Todos estos costes son imputables al 100% de las piezas realizadas en impresión 3D por cualquier tipo de usuario. Si bien existen más costes que pueden imputarse o no. Este es el caso de los costes operativos como pueden ser el tiempo de diseño de la pieza, las licencias de software, equipos, transporte de las piezas, alquiler de espacios, gestiones de cobro, sueldos y cotizaciones, etc. Todos estos costes normalmente solo se consideran cuando la impresión de las piezas en 3D son con fines lucrativos.

Por tanto, es importante cuando se quiera calcular el coste real de una pieza impresa en 3D tener en cuenta todos los costes ocultos ya que sino es posible que estes suponiendo un coste de fabricación inferior al real y por tanto en el caso de tener fines lucrativos estarás perdiendo dinero y en el caso de no tenerlos estarás transmitiendo un valor inferior al real.