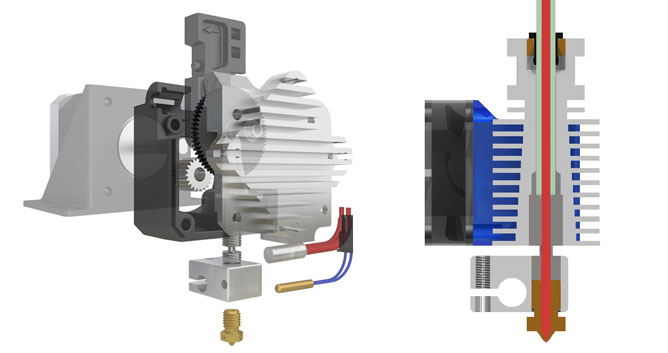

En este artículo vamos a hablar sobre los tipos de extrusores y HotEnd más comunes en el mundo de la impresión 3D. En el artículo se habla de productos de primeras marcas. Este matiz es necesario ya que si se utilizan extrusores y HotEnd de baja calidad puede darse el caso que no se cumplan las características que comentamos a continuación.

La función principal del extrusor es desplazar el filamento desde la bobina hasta el HotEnd de la manera más precisa y a la velocidad adecuada para la impresión 3D, pero existen diferentes clasificaciones de los extrusores. En este post analizaremos las principales.

Tipos de extrusores en función del accionamiento

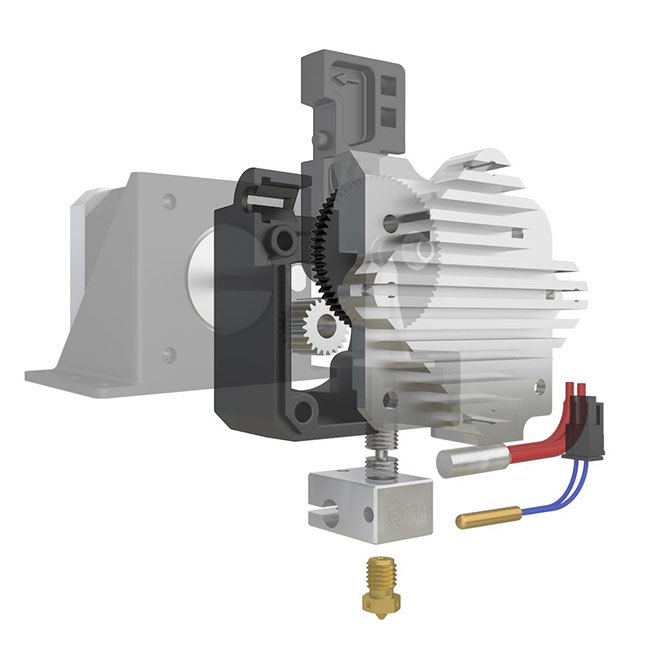

Dentro de los extrusores existen dos tipos en función del tipo de accionamiento: Directo y Bowden. En el extrusor directo, como su propio nombre indica, el filamento transcurre directamente desde la rueda dentada del extrusor al HotEnd. Incluso hay sistemas en los que estas dos partes están juntas, como en el Titan Aero.

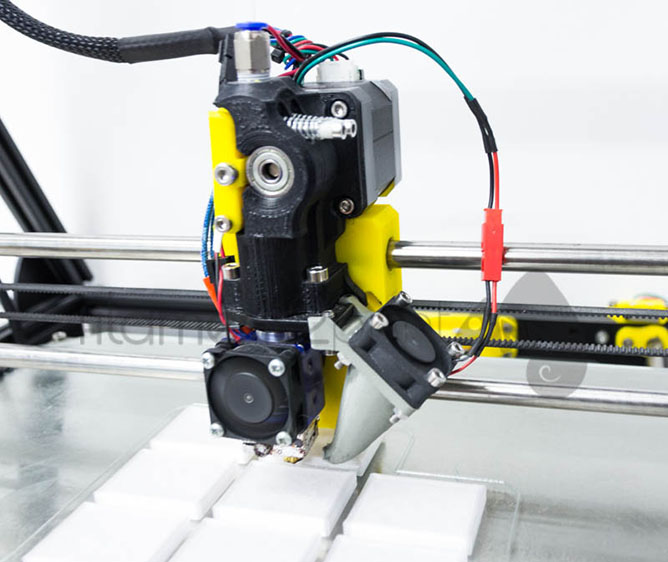

En los extrusores Bowden, por el contrario, la unión con el HotEnd es a través de un tubo PTFE por el que transcurre el filamento.

Extrusores Directos

Ventajas:

- Imprimir materiales flexibles, tanto PLA Soft o TPU, como TPE (FilaFlex) en 1.75mm y 2.85mm.

- Imprimir todo tipo de materiales sin problemas, sin tener en cuenta la abrasión que presentan ciertos filamentos. Para imprimir 3D materiales abrasivos, por ejemplo Grafeno, recomendamos utilizar el Nozzle Olsson Ruby, una boquilla de latón con la punta de rubí que tiene una vida casi infinita.

- Este sistema necesita cortas longitudes de retracción para obtener buenas impresiones 3D, con lo que se reduce la probabilidad de que produzca un atasco.

Desventajas:

- Inercias considerables en el eje por el que se mueve el extrusor y el HotEnd. Este factor se ve incrementado cuando se quieren realizar impresiones 3D a altas velocidades al tener que desplazar el peso de todo el conjunto (extrusor, motor del extrusor y el HotEnd), sobre todo si la impresora 3D tiene varios extrusores.

- Problemas de temperatura en el motor eléctrico del extrusor. En impresoras 3D cerradas y con cámara temperada se pueden alcanzar temperaturas en el motor del extrusor que afectan al rendimiento de funcionamiento.

Extrusores Bowden

Ventajas:

- Bajas inercias en el eje de desplazamiento del HotEnd. En el sistema Bowden al estar el extrusor y el motor del extrusor anclados al chasis de la impresora 3D se reducen mucho las inercias en el movimiento para realizar la impresión. Esto permite realizar impresiones muy rápidas y a la vez de alta calidad.

- Alto poder de arrastre del filamento. La mayoría de impresoras 3D que utilizan este sistema de extrusor (BCN Sigmax, 3NTR-A2) tienen un conjunto de piñones (grupo reductor) que aumenta el par de arrastre del filamento, pudiendo así mover bobinas de mayor tamaño al normal, como las bobinas de PLA o de ABS de 3.3Kg Smartfil.

Desventajas:

- Problemas para imprimir con filamentos flexibles de diámetro de 1.75mm. Esto se debe a que al ser un filamento flexible no es posible mantener constante la presión en el filamento a lo largo del tubo Bowden PTFE hasta el HotEnd ya que flecta el filamento. En los sistemas Bowden de 2.85mm sin embargo sí que es posible imprimir los filamentos flexibles a baja velocidad.

Tipos de HotEnd en función del diámetro del material

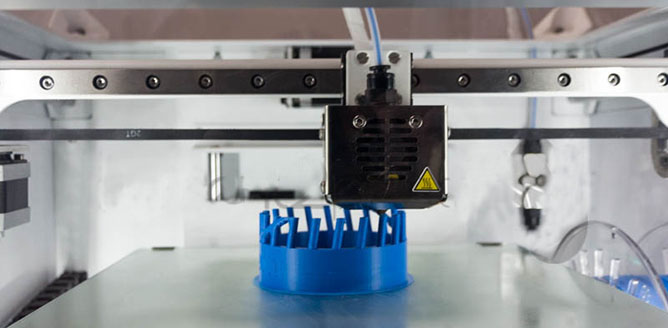

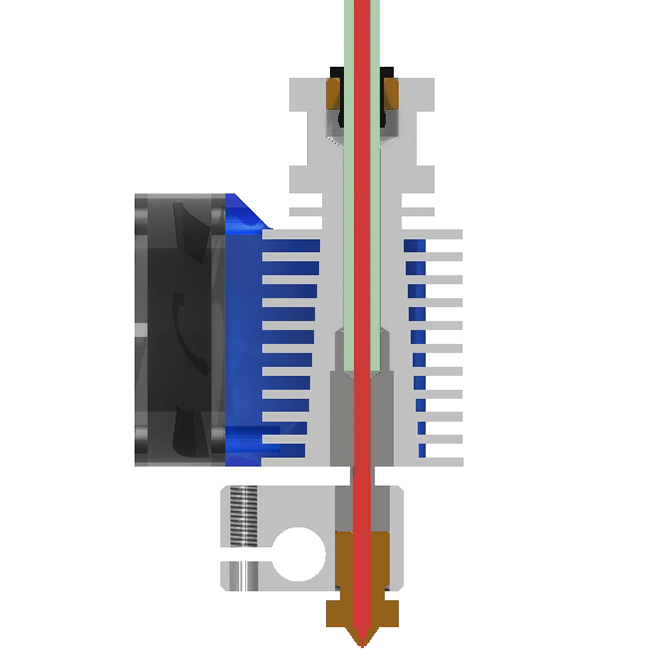

El HotEnd es el encargado de fundir el filamento para poder realizar la pieza deseada. En él se configura el tipo de HotEnd (V6 o Volcano) y el nozzle en función del diámetro del material, en función del tipo de pieza, calidad y acabado que se desea obtener. Clasificamos de esta forman los extrusores en tipo V6 y Volcano y a continuación citamos las ventajas e inconvenientes entre estos dos tipos de HotEnd.

Ventajas e inconvenientes de los HotEnd V6

Ventajas:

- El V6 es el HotEnd más versátil del mercado, válido para todo tipo de impresiones, incluso para materiales flexibles (sobre todo con filamento de 2.85/3mm). Con el HotEnd V6 se puede realizar todo tipo de piezas con una calidad de acabado excepcional.

Desventajas:

- El diámetro máximo de nozzle (boquilla) recomendado para este tipo de extrusor es de 0.80mm/1mm ya que para diámetros mayores suelen ocurrir problemas de continuidad de flujo.

Ventajas e inconvenientes de los HotEnd Volcano

Ventajas:

- Gracias a la posición paralela del Cartucho Calentador respecto al nozzle se consigue una área calentada mayor, dando así un gran control y estabilidad sobre la fusión del filamento. Por todo lo anterior se pueden realizar impresiones 3D con mayor diámetro de nozzle (1.2mm), lo que conlleva menores tiempos de fabricación y la posibilidad de imprimir con una altura de capa mayor que en el V6.

- Piezas más resistentes. Gracias a realizar capas más altas con un flujo laminar (sin burbujas) las uniones entre los enlaces químicos del material son más fuertes, dando piezas más rígidas y resistentes.

Desventajas:

- Acabado superficial de bajo detalle. Debido a alturas de capa tan altas las piezas realizadas quedan con escalones en zonas donde hay superficies con curvas a distintas alturas.

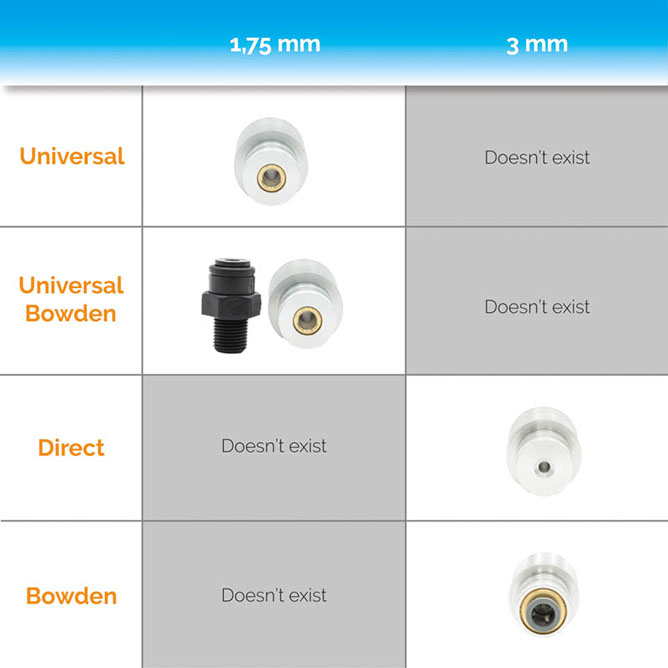

Ciertos fabricantes denominan los HotEnd en función del sistema de extrusor y del diámetro de filamento que se quiera utilizar. Por ejemplo, E3D Online utiliza la designación "universal" para sus HotEnd de 1.75mm (universal directo y universal bowden) en el cual el tubo TPFE llega hasta el interior del Heat Break, canalizando al filamento sin interrupciones hasta el bloque calentador. Para los HotEnd de 2.85/3mm simplemente utiliza la designación "directo" o "bowden".

Por nuestra parte recomendamos que cada usuario estudie su caso particular en función del tipo de piezas y la velocidad con las que desea imprimir 3D pero siempre utilizando componentes de primera categoría que aseguren la calidad en todos sus productos.